활성탄 제조 공정은 일반적으로 식물성 탄소질 물질을 탄화시킨 후 활성화시키는 단계로 구성됩니다. 탄화는 400~800°C의 고온에서 원료 물질을 열처리하는 과정으로, 휘발성 물질 함량을 최소화하고 탄소 함량을 증가시켜 탄소로 전환합니다. 이 과정을 통해 물질의 강도가 향상되고, 활성탄 제조에 필수적인 다공성 구조가 형성됩니다. 탄화 조건을 조절하면 최종 제품에 상당한 영향을 미칠 수 있습니다. 탄화 온도가 높아지면 반응성은 증가하지만, 동시에 기공의 부피는 감소합니다. 기공 부피 감소는 고온에서 물질의 응축이 증가하여 기계적 강도가 향상되기 때문입니다. 따라서 원하는 탄화 생성물에 따라 적절한 공정 온도를 선택하는 것이 중요합니다.

이러한 산화물들은 탄소에서 확산되어 나가면서 부분적인 가스화를 일으키고, 이전에 닫혀 있던 기공을 열어 탄소 내부의 다공성 구조를 더욱 발달시킵니다. 화학적 활성화 과정에서는 탄소를 고온에서 탈수제와 반응시켜 탄소 구조에서 대부분의 수소와 산소를 제거합니다. 화학적 활성화는 종종 탄화 및 활성화 단계를 결합하지만, 공정에 따라 두 단계를 별도로 진행할 수도 있습니다. KOH를 화학적 활성화제로 사용할 경우 3,000 m²/g 이상의 높은 표면적을 얻을 수 있는 것으로 나타났습니다.

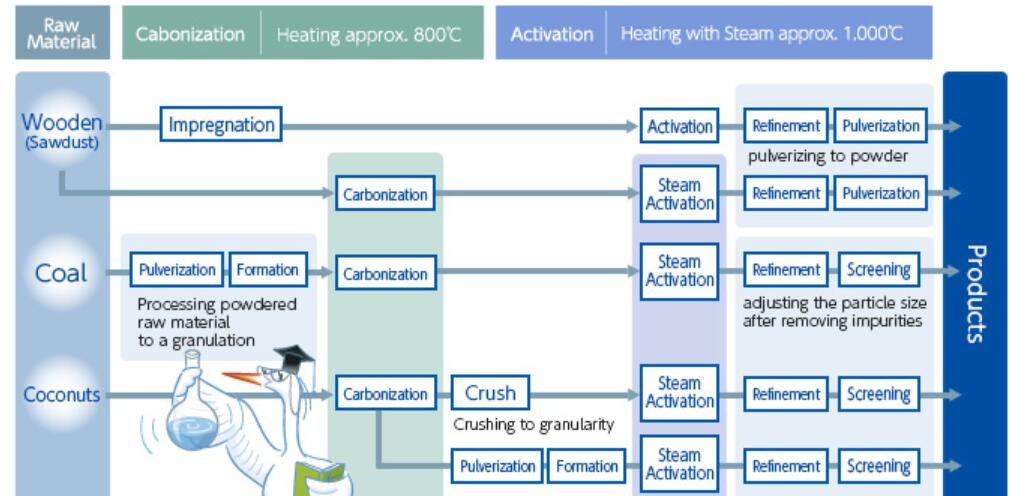

다양한 원료로 만든 활성탄.

활성탄은 다양한 용도로 사용되는 흡착제일 뿐만 아니라, 여러 가지 원료로부터 생산될 수 있어 원료의 종류에 따라 다양한 분야에서 생산 가능한 매우 다재다능한 제품입니다. 이러한 원료에는 식물 껍질, 과일 씨앗, 목재, 아스팔트, 금속 탄화물, 카본 블랙, 하수 폐기물, 폴리머 폐기물 등이 있습니다. 이미 발달된 기공 구조를 가진 탄소질 형태로 존재하는 다양한 종류의 석탄을 추가 가공하여 활성탄을 만들 수도 있습니다. 활성탄은 거의 모든 원료로부터 생산될 수 있지만, 폐기물을 원료로 사용하는 것이 가장 경제적이고 환경 친화적입니다. 코코넛 껍질로 만든 활성탄은 미세 기공이 풍부하여 높은 흡착 용량이 요구되는 분야에 가장 일반적으로 사용되는 원료입니다. 톱밥과 기타 목재 폐기물 또한 기체상 흡착에 적합한 잘 발달된 미세 기공 구조를 가지고 있습니다. 올리브, 자두, 살구, 복숭아 씨앗을 원료로 활성탄을 제조하면 높은 경도, 내마모성, 그리고 풍부한 미세 기공 부피를 지닌 고균질 흡착제를 얻을 수 있습니다. PVC 폐기물도 염산을 미리 제거하면 활성화할 수 있으며, 메틸렌 블루 흡착에 효과적인 활성탄을 얻을 수 있습니다. 심지어 폐타이어를 이용한 활성탄 제조 사례도 있습니다. 이처럼 다양한 원료들을 구분하기 위해서는 활성화 후 생성되는 활성탄의 물리적 특성을 평가하는 것이 중요합니다. 원료를 선택할 때 고려해야 할 중요한 요소로는 기공의 비표면적, 기공 부피 및 기공 부피 분포, 과립의 조성 및 크기, 그리고 탄소 표면의 화학 구조/특성 등이 있습니다.

용도에 맞는 적절한 전구체를 선택하는 것은 매우 중요합니다. 전구체 물질의 종류를 다양하게 조절함으로써 탄소의 기공 구조를 제어할 수 있기 때문입니다. 각 전구체는 50nm 이상의 거대 기공을 다양한 양으로 함유하고 있으며, 이러한 거대 기공의 크기가 반응성을 결정합니다. 거대 기공 자체는 흡착에 효과적이지 않지만, 활성화 과정에서 미세 기공 생성을 위한 더 많은 통로를 제공합니다. 또한, 거대 기공은 흡착 과정에서 흡착물 분자가 미세 기공에 도달할 수 있는 경로를 더 많이 제공합니다.

게시 시간: 2022년 4월 1일